電伴熱產(chǎn)品的選型設計正確與否涉及到整個電伴熱系統(tǒng)能否正常運行及能否滿足其設備工藝要求。還涉及到伴熱產(chǎn)品的投資成本、運行成本、運行質(zhì)量及產(chǎn)品使用壽命,因此,在設計選型中,既要考慮到電伴熱產(chǎn)品的實際使用效果,又要考慮系統(tǒng)投運的經(jīng)濟成本,總的來說,即以可靠適用、經(jīng)濟、簡單為總的設計原則。

一、選型注意事項:

綜前所述,電伴熱是利用電能致熱產(chǎn)生熱量來補償被伴熱管線及設備在工藝流程中所耗散的熱損失,以滿足介質(zhì)溫度符合工藝流程中的要求,因此,對管線及設備的熱耗散計算是對其進行等量熱補償?shù)那疤?,必須要對相關數(shù)據(jù)進行收集整理,最好進行正確的計算,具體步驟如下:

(1)收集被伴熱體的外形尺寸。(如管線的直徑、長度、罐體的形狀尺寸等)

(2)管線、罐體等設備的附件名稱、外形尺寸,數(shù)量。(如閥門、法蘭、托架、液體計等)

(3)當?shù)氐淖畹铜h(huán)境溫度及最高環(huán)境溫度。

(4)被伴熱體需要維持的最幾佳工作溫度及最高或最低許可溫度。

(5)設備及管線的偶然性最高操作溫度。(如掃線溫度)

(6)保溫材料品種及厚度。

(7)安裝環(huán)境屬哪一類防爆區(qū)域,是腐蝕環(huán)境、室內(nèi)、室外、架空、埋地或其環(huán)境。

(8)現(xiàn)場供電條件及環(huán)境。(二相、三相、供電容量、供電位置)

上述各項數(shù)據(jù)收集完畢即可采用歸一化表及熱損失公式進行具體計算及選型。

二、計算方法:

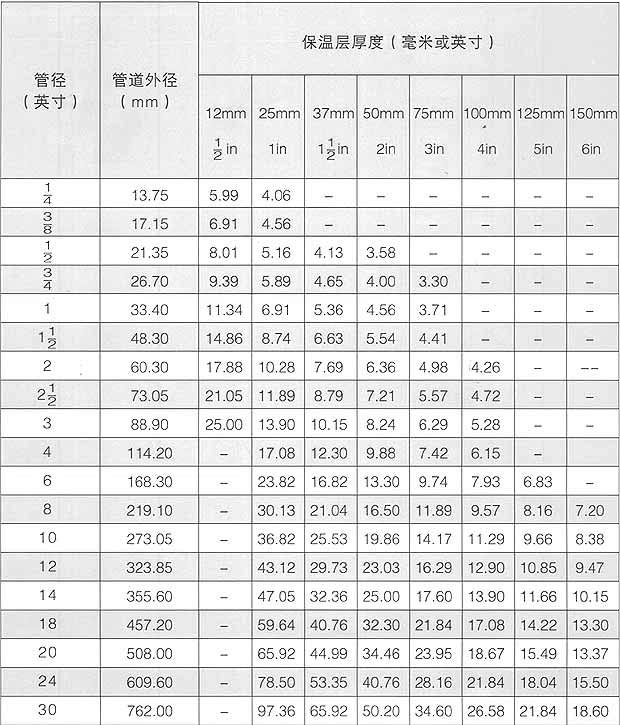

(1)根據(jù)管徑和保溫層厚度從歸一化損耗因子表查出管道形態(tài)歸一化因子。

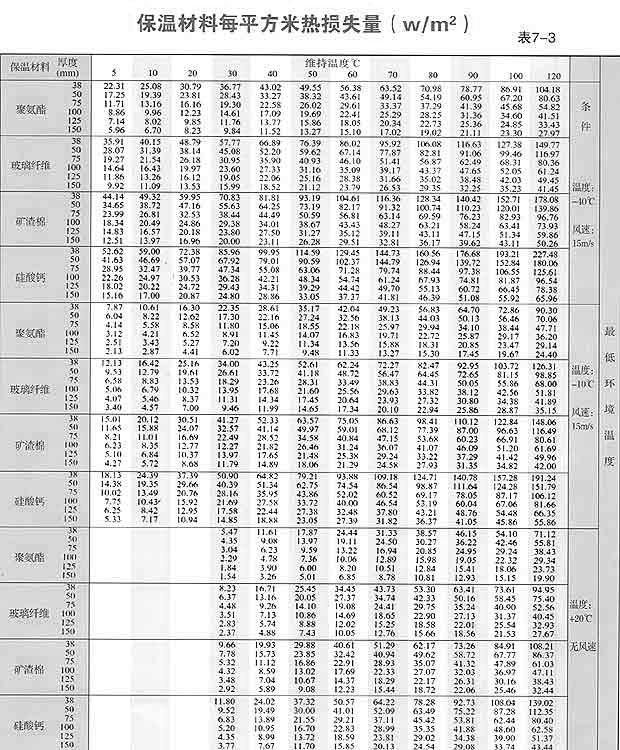

(2)查出保溫層的傳熱系數(shù)K值(W/m℃).

(3)保險系數(shù)(偏差系數(shù))取1.37用以補償10%電壓波動(下降)和10%電阻上升等因素。

(4)算出維持溫度和最低環(huán)境溫度的溫差。

(5)以上四項相乘可得到管道的每米熱量損耗,再以周圍的環(huán)境修正系數(shù)相乘即可得每米的實際損耗功率。

三、公式介紹

熱損失計算,除可采用查表法計算外,也可采用損失公式直接計算。

1、管道熱損失公式

2、平面熱損失公式

3、罐體容器散熱量的計算

Q=1.2×q×s(w)

式中:

Q:實際熱損耗(w/m、w)

λ:保溫材料導熱系數(shù)(w/m•℃)

Tv:維持溫度(℃)

S:平面總面積或容器罐體表面積(m2)

TH:最低環(huán)境溫度(℃)

d:管道外徑(mm)

q:為平方米散熱量(見表7-3)

δ:保溫材料厚度(mm)

注:公式(2)中δ的單位要化成m的單位計算

4、每米管道加熱升溫計算公式:

Q加=(C1×m1+c2×m2)×(TS-TH)

P加=Q加/860

P總=P加+P伴

式中:

Q加:每米管道的吸熱量(kcal)

C1:管道材料比熱(kcal/kg•℃)

C2:介質(zhì)比熱(kcal/kg•℃)

m1:管道質(zhì)量(kg)

m2:介質(zhì)質(zhì)量 (kg)

TS:加熱目標溫度(℃)

TH:環(huán)境最低溫度(℃)

注:以上計算公式為介質(zhì)靜態(tài)條件(無流動)狀態(tài)

5、罐體(容器)加熱升溫計算公式

Q加 =C3•m3×(Ts-TH)

P加=Q加 /860

P總=P加+P伴

式中:

Q加:容器的吸熱量(kcal)

C3:容器材料比熱(kcal/kg•℃)

m3:容器容量(kg)

Ts:加熱容器目標溫度(℃)

TH::環(huán)境最低溫度(℃)

注:以上計算公式為介質(zhì)靜態(tài)條件狀態(tài),如有介質(zhì)升溫則公式為:Q加=C×m×△T可算得

四、計算舉例:

有一條鋼質(zhì)化學管道,管徑為4“,管長100米,其中球閥2只,管托5只。需維持溫度60℃,玻璃纖維保溫,厚度50mm,當?shù)刈畹铜h(huán)境溫度-20℃,周圍有腐蝕性氣體,供電電壓220V,求管道的每米熱損及總負荷。

步驟:

A、根據(jù)以上技術條件,采用歸一化損耗因子表進行計算,查表后得損耗因子為9.88,另查保溫材料傳熱系數(shù)知玻璃纖維λ=0.036。

B、每米管道熱損耗Q=9.88×λ×[60-(-20)]×1.37=38.89w/m

C、求出球閥及托架熱損耗

Q球閥=0.8×每米管道熱損耗Q(每只熱損耗)

=0.8×38.98

=31.18w

Q托=3×每米管道熱損耗(每只托架損耗)

=3×38.98

=116.94w

D、求管道總負荷

因考慮到選型時的產(chǎn)品標準化,一般選較近的標準功率(往上靠)因此,38.98W/m接近于40w/m,故在計算總符合時要將此數(shù)據(jù)列入: Q總=Q管+Q閥+Q托

=100 ×40+2×31.18+5×116.94=4000+62.36+584.7+4647.06w

E、確定伴熱帶的最終長度

L總=10.5×Q總/40=1.05×4647.06/40=116.17m 取117米

注:1.05為伴熱帶長度的安裝系數(shù),這樣就確定了伴熱帶的使用長度為117米。

五、選型

在進行具體選型時,要考慮到伴熱系統(tǒng)的周圍環(huán)境及技術要求,以及產(chǎn)品的性能指標,選型以經(jīng)濟、適用、最佳分布為原則,對此,對照產(chǎn)品性能指標及實際計算結果,在本例中選用單相恒功率40W/m,因考慮到是腐蝕性環(huán)境需采用加強型為妥,所以,選擇型號為RDP2(Q)-J3-40較合適。

以上選型并不是唯一的,主要還是要以最佳分布,經(jīng)濟適用為前提,并靈活掌握選型方法,在選型時如有疑義,請隨時與我公司技術部門聯(lián)系,以便所選產(chǎn)品真正滿足實際的工藝要求。關于罐體及其它設備的伴熱設計及選型方法與上述設計選型原則一致,在此不再做復述。

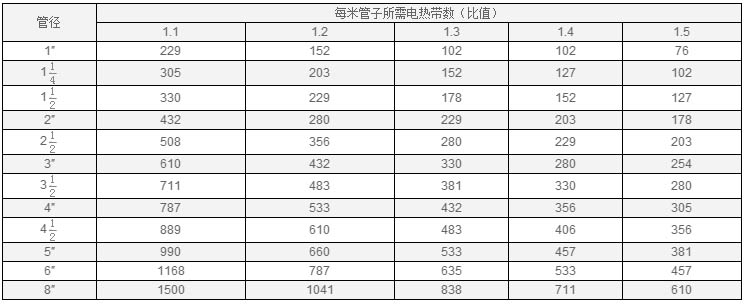

另:如根據(jù)上例條件而改變了管道直徑D,使得伴熱功率增大到60w/m,伴熱帶還是選用40w/m功率,則每米管道需纏繞伴熱帶長度為L=60/40=1.5,即纏繞系數(shù)為1.5,一般的安裝原則為一米管道直鋪一米伴熱帶或成為一米的倍數(shù)為佳。

●電伴熱帶附件的配置:

整個電伴熱系統(tǒng)附件的配置具體方法如下:

a、根據(jù)整個伴熱系統(tǒng)的回路數(shù)量及長度來配置,一般情況每個小系統(tǒng)配置電源盒一只,溫控器一個,二通盒或三通盒若干個,一般二通盒為100米左右配一個,三通盒則視管路中有多少個叉路,一般有一個叉路就配一個,終端則視有多少根伴熱帶尾數(shù),一根配一個。

b、鋁膠帶一般為伴熱帶總長度的1.2倍左右,并以50m倍數(shù)來配置。

c、壓敏帶視管道外徑D及長度配置,具體數(shù)量為L=管長×0.8×5D并以20m的倍數(shù)來配置。

d、鋼帶長度視管道外徑D及接線盒數(shù)量來確定,具體為L=2.5D×接線盒數(shù)量(注:除終端配1付以外,其余盒均為2付)

e、鋼帶螺絲數(shù)量為2倍的接線盒數(shù)量。

根據(jù)前例,其附件數(shù)量為電源盒1只,中間接線盒1個(備用),尾端盒1個,溫控器1個,鋁膠帶為150m(L=117×1.2=134m取150米)

壓敏帶為40米(L=100×0.8×5=40m),鋼帶為4米(L=2.5D×3+1=4m)

鋼帶螺絲為7付

●配電箱的裝置:

伴熱系統(tǒng)的配電應根據(jù)其總負荷及分系統(tǒng)的回路數(shù)量來確定,按照相關的一些電器配電設計、規(guī)范、要求去進行,并考慮其應有的功能性保護,如:漏電、過載、短路、溫度控制等。根據(jù)舉例此配電容量應為P=1.6×實際容量=1.6×4647w=7500w,即單回路7.5kw,220v電壓,帶40A中間接觸器的配電箱能滿足要求。

伴熱帶纏繞跨距L(單位:mm)

(根據(jù)英國BS6351.1983第二部分)歸一化損耗因子表熱量損耗快速計算

相關信息:電伴熱安裝方法(圖)